صنایع استانها چگونه با بحران قطعی برق مقابله میکنند؟

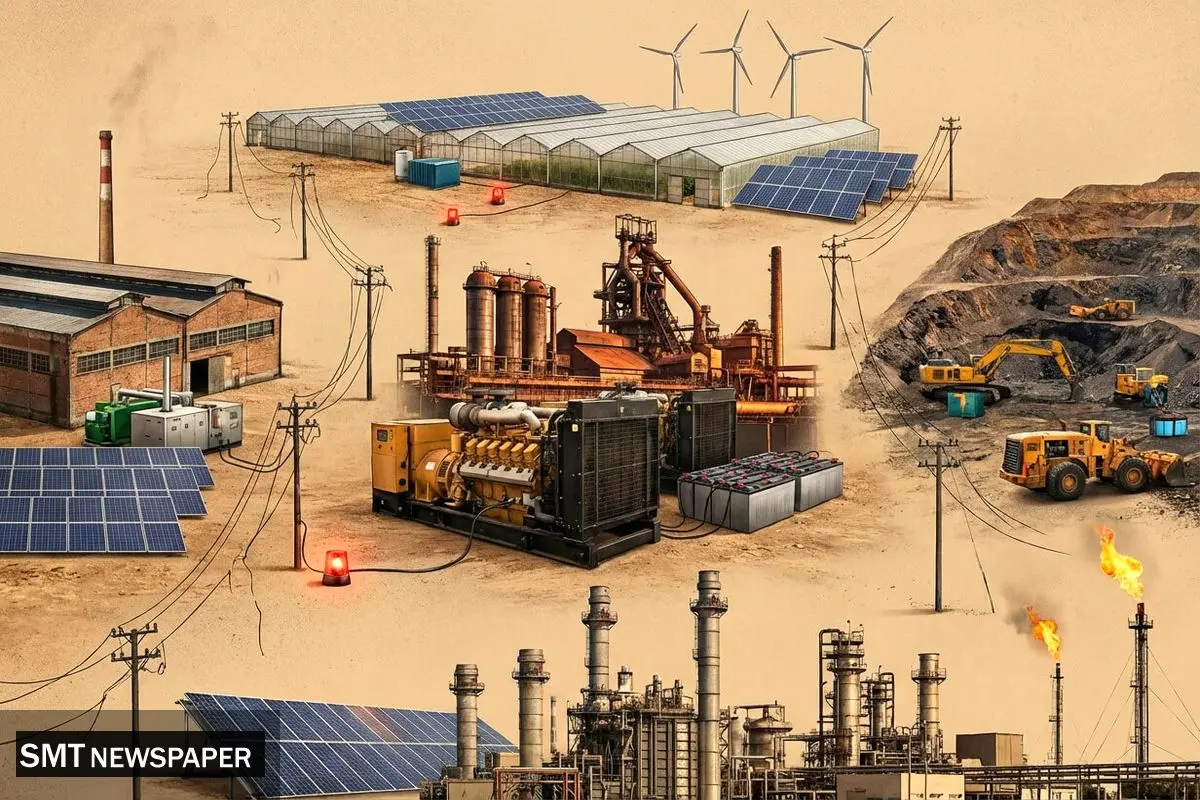

در سالهای اخیر، ناترازی انرژی به یکی از چالشهای جدی اقتصاد ایران تبدیل شده است. رشد مصرف برق در بخش خانگی و صنعتی، فرسودگی بخشی از زیرساختهای تولید و توزیع انرژی و افزایش دمای هوا در فصلهای گرم، فشار مضاعفی بر شبکه برق کشور وارد کرده است. نتیجه این شرایط، افزایش برنامههای مدیریت بار و قطعیهای مقطعی برق در بسیاری از استانها بوده است؛ موضوعی که بیشترین اثر خود را بر واحدهای تولیدی و صنعتی گذاشته است.

در حالی که صنایع بزرگ تا حدی به زیرساختهای پشتیبان مجهز هستند، بسیاری از واحدهای تولیدی مستقر در شهرکهای صنعتی استانها با هر قطعی برق، با توقف ناگهانی فعالیت مواجه میشوند. این مسئله نهتنها روند تولید را مختل میکند، بلکه هزینههای پنهان و آشکاری را به بنگاههای اقتصادی تحمیل میکند. در چنین شرایطی، این پرسش مطرح میشود که راهکار عملی صنایع برای مقابله با بحران قطعی برق چیست و چگونه میتوان پایداری تولید را حفظ کرد؟

تأثیر قطعی برق بر صنایع استانی

قطعی برق برای صنایع، تنها خاموش شدن چند دستگاه نیست؛ بلکه به معنای توقف کامل زنجیره تولید است. در بسیاری از کارخانهها، فرآیند تولید بهصورت پیوسته و وابسته به عملکرد هماهنگ ماشینآلات انجام میشود. قطع ناگهانی برق میتواند موجب توقف خطوط تولید، از کار افتادن سیستمهای کنترلی و ایجاد اختلال در فرآیندهای حساس صنعتی شود.

علاوه بر توقف تولید، خسارت به تجهیزات صنعتی یکی دیگر از پیامدهای مهم نوسانات و قطعی برق است. شوکهای ناشی از قطع و وصل ناگهانی جریان برق میتواند به تابلوهای برق، اینورترها، سیستمهای اتوماسیون و دستگاههای پیشرفته آسیب وارد کند. هزینه تعمیر یا جایگزینی این تجهیزات، در بسیاری از موارد قابل توجه و حتی سنگین است.

از سوی دیگر، کاهش بهرهوری نیروی کار نیز از تبعات قطعی برق محسوب میشود. زمانی که خط تولید متوقف میشود، برنامهریزی شیفتها به هم میریزد و زمان مفید کاری کاهش مییابد. این موضوع در صنایع کوچک و متوسط که حاشیه سود محدودی دارند، اثر بیشتری بر سودآوری میگذارد.

همچنین بسیاری از واحدهای صنعتی استانها دارای تعهدات صادراتی یا قراردادهای زمانبندیشده هستند. تأخیر در تحویل محصولات به دلیل قطعی برق میتواند به از دست رفتن بازارهای صادراتی و کاهش اعتماد مشتریان منجر شود. در برخی شهرکهای صنعتی، گزارشها نشان میدهد که قطعیهای مکرر برق در فصل تابستان، تولید برخی واحدها را به طور محسوسی کاهش داده و برنامههای توسعهای آنها را با چالش مواجه کرده است.

راهکارهای کوتاهمدت صنایع برای جلوگیری از توقف تولید

در شرایطی که قطعی برق به یک واقعیت تکرارشونده در برخی استانها تبدیل شده است، بسیاری از واحدهای صنعتی ناچار شدهاند راهکارهای عملی و کوتاهمدت برای حفظ پایداری تولید خود اتخاذ کنند. این اقدامات اگرچه جایگزین راهکارهای زیرساختی بلندمدت نیستند، اما میتوانند از توقف کامل خطوط تولید جلوگیری کنند.

یکی از رایجترین این راهکارها، استفاده از تجهیزات تولید برق مستقل مانند دیزل ژنراتور صنعتی است. این تجهیزات به کارخانهها امکان میدهند در زمان قطع برق شبکه سراسری، بخشهای حیاتی خط تولید را فعال نگه دارند و از خسارتهای ناشی از توقف ناگهانی جلوگیری کنند.

در کنار استفاده از ژنراتورها، مدیریت بار نیز به عنوان یک راهکار مکمل مورد توجه قرار گرفته است. برخی صنایع با اولویتبندی مصرف، تنها تجهیزات ضروری را در زمان محدودیت انرژی فعال نگه میدارند. این روش اگرچه باعث کاهش ظرفیت تولید میشود، اما از تعطیلی کامل مجموعه جلوگیری میکند.

در نهایت، سرمایهگذاری در تجهیزات برق اضطراری به عنوان یک راهکار نیمهبلندمدت مطرح است. بسیاری از صنایع کوچک و متوسط به این نتیجه رسیدهاند که هزینه تجهیز به سیستمهای برق پشتیبان، در مقایسه با زیانهای ناشی از توقف تولید، توجیه اقتصادی دارد.

نقش ژنراتورهای دیزلی در پایداری تولید کارخانهها

در میان راهکارهای موجود، ژنراتورهای دیزلی به دلیل قابلیت اطمینان بالا و توان خروجی متنوع، جایگاه ویژهای در صنایع پیدا کردهاند. این تجهیزات در توانهای مختلف، از ظرفیتهای متوسط برای کارگاههای تولیدی گرفته تا مدلهای پرقدرت چند صد کاوا برای کارخانههای بزرگ، قابل استفاده هستند.

در بسیاری از شهرکهای صنعتی، ژنراتورهای دیزلی به عنوان منبع برق پشتیبان برای تجهیزات کلیدی نظیر خطوط بستهبندی، کورههای صنعتی، سیستمهای برش و دستگاههای اتوماسیون مورد استفاده قرار میگیرند. در صنایعی مانند صنایع غذایی، فولاد، سیمان و معدن، حتی چند دقیقه توقف میتواند خسارت قابل توجهی ایجاد کند؛ از همین رو تأمین برق پایدار اهمیت دوچندان دارد.

در پروژههای معدنی یا واحدهای تولیدی مستقر در مناطق دورافتاده که دسترسی به شبکه برق پایدار محدود است، ژنراتورها عملاً به منبع اصلی تأمین انرژی تبدیل میشوند. در چنین شرایطی، انتخاب صحیح ظرفیت و کیفیت تجهیزات اهمیت زیادی دارد و بسیاری از واحدها در فرآیند خرید دیزل ژنراتور برای واحدهای تولیدی به دنبال راهکارهایی هستند که علاوه بر توان مناسب، دوام و پشتیبانی فنی قابل اطمینان داشته باشند.

یکی از مزیتهای اصلی این سیستمها، استقلال نسبی از شبکه سراسری است. این استقلال به صنایع اجازه میدهد برنامه تولید خود را بر اساس نیاز بازار تنظیم کنند، نه محدودیتهای انرژی. در فضای رقابتی امروز، چنین انعطافی میتواند نقش تعیینکنندهای در حفظ سهم بازار و جلوگیری از زیانهای عملیاتی داشته باشد.

تأمین برق پایدار در پروژههای صنعتی و معدنی استانها

در بسیاری از پروژههای صنعتی و معدنی استانها، مسئله فقط قطعی مقطعی برق نیست، بلکه گاهی اساساً دسترسی به شبکه سراسری وجود ندارد. پروژههای خارج از محدوده شهری، بهویژه در فازهای ابتدایی توسعه، معمولاً پیش از تکمیل زیرساختهای برقرسانی آغاز میشوند و ناچارند برای تأمین انرژی به راهکارهای مستقل تکیه کنند.

در معادن واقع در مناطق کوهستانی یا دورافتاده، تأمین برق پایدار یکی از مهمترین پیشنیازهای استمرار استخراج است. تجهیزات حفاری، نوار نقالهها، سنگشکنها و سیستمهای تهویه همگی وابسته به جریان برق مداوم هستند. هرگونه اختلال در تأمین انرژی میتواند علاوه بر توقف عملیات، ایمنی کارگاه را نیز تحت تأثیر قرار دهد.

پروژههای زیرساختی راهسازی، احداث تونلها و ساخت مسیرهای بینشهری نیز با چالش مشابهی مواجهاند. کارگاههای عمرانی در بسیاری از این پروژهها به صورت موقت و در نقاط فاقد زیرساخت مستقر میشوند و برای راهاندازی ماشینآلات سنگین، سیستمهای روشنایی و تجهیزات فنی نیازمند منبع برق مستقل هستند.

در چنین شرایطی، همکاری با تأمینکنندگان تجهیزات برق اضطراری در ایران به یکی از ارکان اصلی مدیریت پروژه تبدیل شده است. برخی مجموعههای تخصصی از جمله گروه دانش و صنعت باو با ارائه راهکارهای متناسب با نیاز پروژههای صنعتی و معدنی، تلاش کردهاند پاسخگوی این بخش از تقاضای بازار باشند. انتخاب صحیح ظرفیت، کیفیت تجهیزات و خدمات پشتیبانی، در این پروژهها نقشی تعیینکننده در کنترل هزینهها و جلوگیری از توقف عملیات دارد.

جمعبندی

بحران انرژی و ناترازی برق در سالهای اخیر نشان داده است که اتکای کامل به شبکه سراسری، برای بسیاری از صنایع و پروژههای استانی ریسک بالایی به همراه دارد. قطعیهای مکرر برق نهتنها موجب کاهش تولید و افزایش هزینهها میشود، بلکه میتواند جایگاه رقابتی بنگاههای اقتصادی را نیز تضعیف کند.

در چنین فضایی، صنایع ناچارند رویکردی فعالانه در پیش بگیرند و برای حفظ پایداری تولید، به راهکارهای مستقل و قابل اتکا روی بیاورند. تجربه واحدهای صنعتی و پروژههای معدنی نشان میدهد که سرمایهگذاری در زیرساخت برق اضطراری دیگر یک گزینه جانبی یا هزینه اضافی نیست، بلکه به بخشی از استراتژی مدیریت ریسک و تضمین تداوم فعالیت تبدیل شده است. آینده تولید پایدار در استانها، وابسته به تصمیماتی است که امروز در حوزه تأمین انرژی اتخاذ میشود.