همه چیز درباره دستگاه های تزریق پلاستیک، انواع و اجزای آنها

دنیای ساخت و تولید با ظهور ماشینهای قالبگیری تزریق پلاستیک متحول شده است، فناوری ای که سنگ بنای تولید انبوه قطعات پلاستیکی را با دقت و کارایی باورنکردنی فراهم میکند. این فرآیند شامل تزریق پلاستیک و پلیمر مذاب به یک قالب برای تولید محصولات با اشکال و اندازه های مختلف است.

دنیای ساخت و تولید با ظهور ماشینهای قالبگیری تزریق پلاستیک متحول شده است، فناوری ای که سنگ بنای تولید انبوه قطعات پلاستیکی را با دقت و کارایی باورنکردنی فراهم میکند. این فرآیند شامل تزریق پلاستیک و پلیمر مذاب به یک قالب برای تولید محصولات با اشکال و اندازه های مختلف است. خاستگاه این فناوری به قرن نوزدهم برمیگردد و طی سالها به طور قابل توجهی پیشرفت کرده و به بخشی اساسی از فرآیند تولید و ساخت قطعات در جهان تبدیل شده است.

اجزاء و بخش های دستگاه تزریق پلاستیک چیست؟

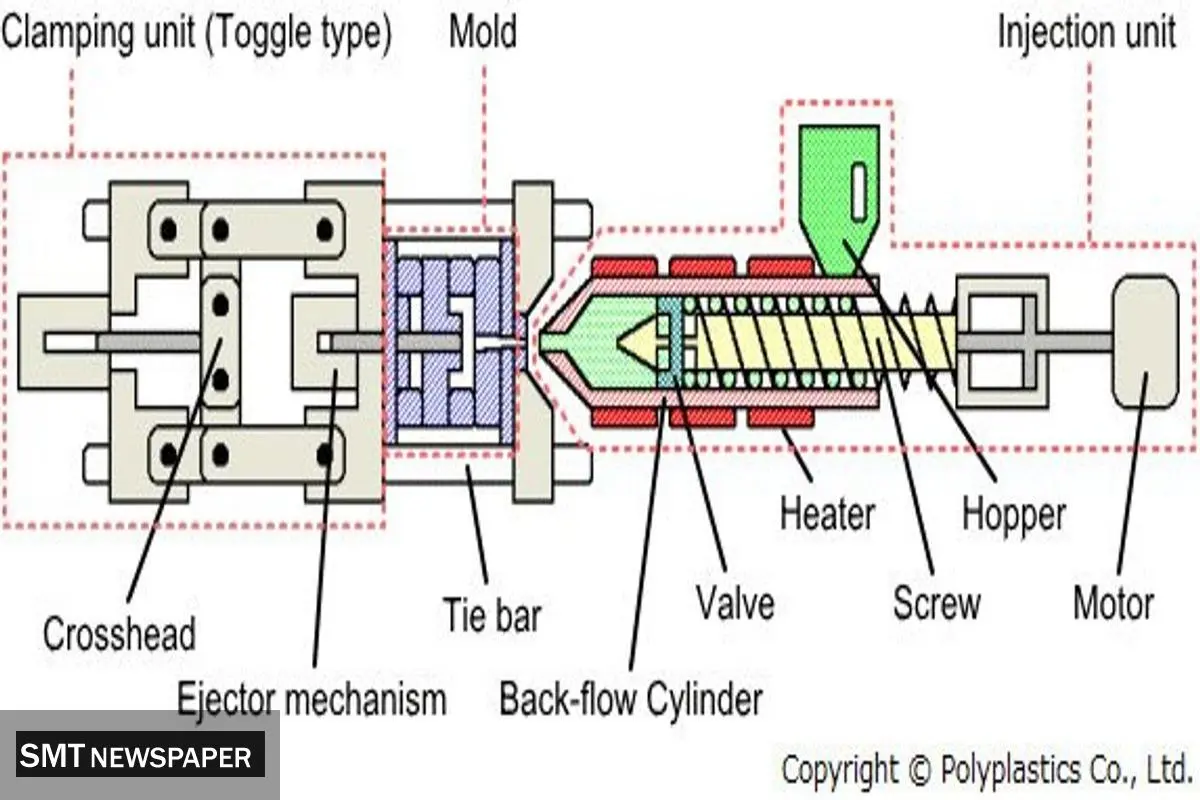

اما اجزای دستگاه قالب گیری پلاستیک یا دستگاه تزریق پلاستیک چیست؟ براساس نظر محققان دانشگاه میلواکی این فناوری با هدف دستیابی به دقت و کارایی در تولید قطعات پلاستیکی، این شامل دو واحد اصلی است که نقش مهمی در فرآیند قالبگیری دارند:

بخش تزریق و قالب : این جزء قلب دستگاه است، جایی که مواد پلاستیکی سفر خود را برای تبدیل شدن به قطعه های قابل استفاده آغاز میکنند. این بخش شامل یک قیف برای ورود گرانول های پلاستیکی، یک محفظه است که یک سیستم گرمایشی برای ذوب پلاستیک را در خود جای داده است، و یک پیچ رفت و برگشتی یا انژکتور رام (reciprocating screw or ram injector) که پلاستیک مذاب را به داخل قالب هل می دهد. این طراحی، ذوب یکنواخت و جریان پایدار پلاستیک مذاب را تضمین می کند که برای خروجی محصول با کیفیت بسیار مهم است.

واحد گیره و نگهدارنده : ثبات و دقت در مراحل تزریق و خنک کننده توسط واحد گیره ارائه می شود. این بخش شامل یک صفحه متحرک، یک صفحه ثابت و یک مکانیسم ضامن برای باز و بسته کردن قالب، تحت فشار کنترل شده است. نیروی گیره باید برای مقاومت در برابر فشارهای تزریق کافی باشد تا قالب باز نشود و محصول نهایی دچار مشکل نشود.

فرآیند داخلی دستگاه تزریق پلاستیک چیست؟

فرآیند قالبگیری تزریقی پلاستیک، دانههای پلاستیک خام را از طریق یک سری مراحل به محصولات نهایی تبدیل میکند که هر مرحله برای کیفیت محصول نهایی حیاتی هستند:

آماده سازی و ورود مواد

گرانول های پلاستیک بر اساس الزامات محصول در مورد نوع مواد، رنگ و خواص انتخاب می شوند. سپس این گرانول ها در قیف دستگاه، که محفظه بزرگی در بالای واحد تزریق است، ریخته می شوند. قیف گرانول ها را به داخل محفظه ی گرمایش سرازیر می کند، جایی که فرآیند ذوب آغاز می شود.

ذوب و تزریق

در داخل محفظه ذوب، گرانول های پلاستیکی تحت حرارت و فشار مکانیکی قرار گرفته و باعث ذوب شدن آنها می شود. همزن داخل محفظه پلاستیک مذاب را مخلوط می کند تا دمای مواد و ویسکوزیته همگن را ایجاد کند. پس از ذوب شدن، پلاستیک از طریق یک نازل در انتهای محفظه به داخل حفره قالب تزریق می شود. مقدار پلاستیک تزریق شده برای پر کردن دقیق قالب کنترل می شود.

خنک سازی و انجماد

پس از تزریق پلاستیک مذاب به داخل قالب، پلاستیک شروع به سرد شدن و جامد شدن می کند و شکل حفره قالب را به خود می گیرد. سیستم های خنک کننده قالب، مانند لوله های کوچک آب، به حذف گرما از پلاستیک مذاب با سرعت کنترل شده کمک می کنند. خنک کاری مناسب بسیار مهم است زیرا بر یکپارچگی ساختاری، پرداخت سطح و پایداری ابعادی قطعه تأثیر می گذارد.

خروج قطعه قالب گیری شده

پس از خنک شدن و جامد شدن پلاستیک، قالب باز می شود و قطعه خارج می شود. مکانیسم های بیرون راندن، مانند پین ها یا صفحات، برای بیرون راندن قطعه از حفره قالب فعال می شوند. این مرحله باید به دقت مدیریت شود تا از آسیب به قسمت پلاستیکی تازه تشکیل شده جلوگیری شود. پس از بیرون ریختن، قالب دوباره بسته می شود و فرآیند برای چرخه بعدی دوباره شروع می شود.

کارایی و اثربخشی فرآیند قالب گیری تزریقی به شدت به مهندسی دقیق هر دو واحد تزریق و گیره و همچنین کنترل دقیق هر مرحله در چرخه بستگی دارد. این تضمین می کند که محصولات نهایی با مشخصات و استانداردهای کیفی مورد نظر مطابقت دارند و آماده استفاده یا پردازش بیشتر در کاربردهای مختلف هستند.

انواع دستگاه تزریق پلاستیک چیست؟ طبقه بندی های مختلف دستگاه قالب گیری پلاستیک

طبقه بندی بر اساس عملکرد دستگاه تزریق پلاستیک

دستگاه های قالب گیری تزریق پلاستیکی برای تأمین نیازهای متنوع تولیدی طراحی شده اند که در درجه اول در نیروی محرکه و کارآیی عملیاتی آنها متفاوت است.

دستگاه های هیدرولیک : این ماشین ها کارگاههای سنتی صنعت قالب سازی تزریق هستند. آنها از سیستم های هیدرولیک برای تولید نیروی مورد نیاز برای فرآیندهای تزریق و گیره ی قالب استفاده می کنند. ماشین های هیدرولیک به دلیل استحکام و توانایی اعمال نیرو در مزیان بالا شناخته می شوند، به ویژه برای قالب بندی قطعات بزرگ و پیچیده مناسب هستند. مزایای اصلی آنها شامل دوام و توانایی حفظ سطح فشار بالا مداوم در طول فرآیند قالب گیری است. با این حال ، آنها مصرف انرژی بیشتری دارند و در مقایسه با همتایان برقی خود با سرعت کمتری کار می کنند.

دستگاه های الکتریکی : اگر کسی گفت پیشرفت در دستگاه تزریق پلاستیک کجاست؟ این فناوری را نشانش دهید. ماشین های برقی دستگاه تزریق پلاستیک توسط موتورهای برقی نیرو می گیرند که حرکات واحدهای تزریق و بستن را با دقت کنترل می کنند. این دستگاه ها به دلیل بهره وری انرژی خود شناخته می شوند ، زیرا آنها فقط در صورت لزوم انرژی مصرف می کنند و می توانند هزینه های عملیاتی را به میزان قابل توجهی کاهش دهند. ماشین های برقی زمان چرخه سریعتر ، دقت بالاتر و صدای کمتری را ارائه می دهند و آنها را برای تولید قطعاتی که نیاز به گیره و فشار محکم دارند و به محیط تولید حساس هستند ، ایده آل می کند.

دستگاه های ترکیبی : با ترکیبی از بهترین ویژگی های دستگاه های هیدرولیک و برقی ، دستگاه تزریق پلاستیک هیبریدی، قابلیت فشار زیاد سیستم های هیدرولیک را با راندمان انرژی و دقت سرویس های الکتریکی فراهم می کنند. این دستگاه ها همه کاره هستند و انعطاف پذیری را برای تولید طیف گسترده ای از قطعات با نیازهای مختلف ارائه می دهند. ماشین های ترکیبی یک انتخاب عالی برای مشاغل هستند که به دنبال تعادل بین عملکرد و مقرون به صرفه بودن هستند ، زیرا می توانند بدون کاستن از کیفیت یا کارآیی ، با تقاضاهای مختلف تولید سازگار شوند.

طبقه بندی بر اساس وزن و نوع محصول

تطبیق پذیری دستگاه های قالب گیری تزریق پلاستیکی به توانایی آنها در تولید قطعاتی از وزن و پیچیدگی های مختلف گسترش می یابد و آنها را در بسیاری از بخش های تولید ضروری می کند.

قطعات کوچک (حداکثر 100 گرم): ماشینهایی که برای قطعات کوچک مانند در های بطری ، اسباب بازی های کوچک و اجزای پزشکی دقیق طراحی شده اند. این دستگاه ها اغلب زمان چرخه کوتاه تری دارند و برای تولید سریع و با حجم بالا استفاده می شوند.

قطعات متوسط (100 تا 500 گرم): این دسته شامل ماشینهایی است که قادر به تولید کالاهایی مانند اجزای خودرو (به عنوان مثال ، پانل های داخلی ، لنزهای چراغ) ، کالاهای مصرفی و لوازم خانگی هستند. این ماشین ها نیاز به دقت را با نیاز به تولید قطعاتی با اندازه و وزن متوسط تعادل می بخشند و آنها را با صنایع مختلف سازگار می کند.

قطعات بزرگ (500 گرم تا بیش از 700 گرم): برای اجزای بزرگتر مانند داشبورد خودرو ، محفظه های بزرگ و قطعات مبلمان ، ماشین آلات با نیروی بستن بالاتر و اندازه دهانه و قالب بزرگتر استفاده می شود. این دستگاه ها برای رسیدگی به چالش های قالب بندی قطعات بزرگ از جمله حفظ یکنواختی و به حداقل رساندن نقص در سطوح بزرگتر طراحی شده اند.

تصویر 4: دستگاه تزریق پلاستیک چیست؟

نقش پرینت سه بعدی در دستگاه تزریق پلاستیک چیست؟

مقایسه بین چاپ سه بعدی و قالب تزریق پلاستیکی

پرینت سه بعدی و قالب تزریق پلاستیکی مراحل مختلفی از فرآیند تولید را با نقاط قوت منحصر به فرد خود ارائه می دهد. قالب تزریق پلاستیکی در توانایی خود در تولید حجم زیاد قطعات با کیفیت مداوم و با هزینه کم در هر واحد بی نظیر است. این روش برای تولید انبوه استفاده می شود و از سیاست صرفه اقتصادی در هر مقیاسی بهره می برد. با این حال ، هزینه های مقدماتی برای طراحی و تولید قالب زیاد است ، و این باعث می شود که برای تولید کوچک ، مقرون به صرفه نباشد.

از طرف دیگر ، پرینت سه بعدی یا تولید افزایشی ، انعطاف پذیری و نوآوری در طراحی و تولید را ارائه می دهد. این امکان را برای ایجاد قطعات با هندسه های پیچیده فراهم می کند که در صورت غیرممکن بودن با قالب تزریق سنتی ، دشوار خواهد بود. بدون نیاز به قالب ، چاپ سه بعدی برای تولید نمونه های اولیه ، قطعات سفارشی و دسته های تولید کوچک ایده آل است. این امر به طور قابل توجهی زمان و هزینه مرتبط با مراحل طراحی و آزمایش را کاهش می دهد و باعث تکرار سریع و نوآوری می شود.

چگونه چاپ سه بعدی تولید پلاستیک سنتی را بهبود داده است؟

چاپ سه بعدی به یک دارایی مهم در چرخه عمر توسعه محصول تبدیل شده و قابلیت های روش های تولید سنتی را تقویت می کند. در مرحله طراحی، این امکان را به مهندسان و طراحان میدهد تا مفاهیم جدید را به سرعت نمونهسازی کنند، شکل، تناسب و عملکرد را بدون تأخیر و هزینه تولید قالب آزمایش کنند. این نمونه سازی سریع روند توسعه را تسریع می کند و منجر به تولید سریعتر محصول می شود.

فراتر از نمونه سازی ، چاپ سه بعدی فرصت های شخصی سازی را ارائه می دهد که با تزریق در قالب و دستگاه تزریق پلاستیک قابل انجام نیست. صنایعی مانند چزشکی و بهداشتی و دندانپزشکی برای تولید ایمپلنت یا دستگاه های سفارشی متناسب با بیماران خاص ، از چاپ سه بعدی استفاده کرده اند.

علاوه بر این ، چاپ سه بعدی یا پرینت سه بعدی مخصوصا در شرکت های ایرانی دانش بنیان و معروف مانند آی دیزاین امکان تولید کم تیراژ و تولید فقط در صورت تقاضا را ایجاد می کند که منجر به کاهش هزینه های انبارداری و دورریز پلاستیک نیز می شود. این تولید کنندگان را قادر می سازد تا بدون نیاز تولید سنتی ، به سرعت در برابر تغییرات بازار و خواسته های مشتری خود را به روز کنند.

سخن آخر

ماشینهای قالبگیری تزریق پلاستیک صنعت تولید را متحول کردهاند و امکان تولید سریع قطعات پلاستیکی در اشکال و اندازههای مختلف را فراهم کردهاند. با ادغام فناوری های پرینت سه بعدی، این زمینه توسعه بیشتری پیدا می کند و راه را برای راه حل های نوآورانه و کارآمد تولید هموار می کند. همانطور که به آینده می نگریم، بدون شک پیشرفت مداوم این فناوری ها نقشی اساسی در شکل دادن به چشم انداز تولید جهانی خواهد داشت.