نا ترازی انرژی، بلای جان صنایع

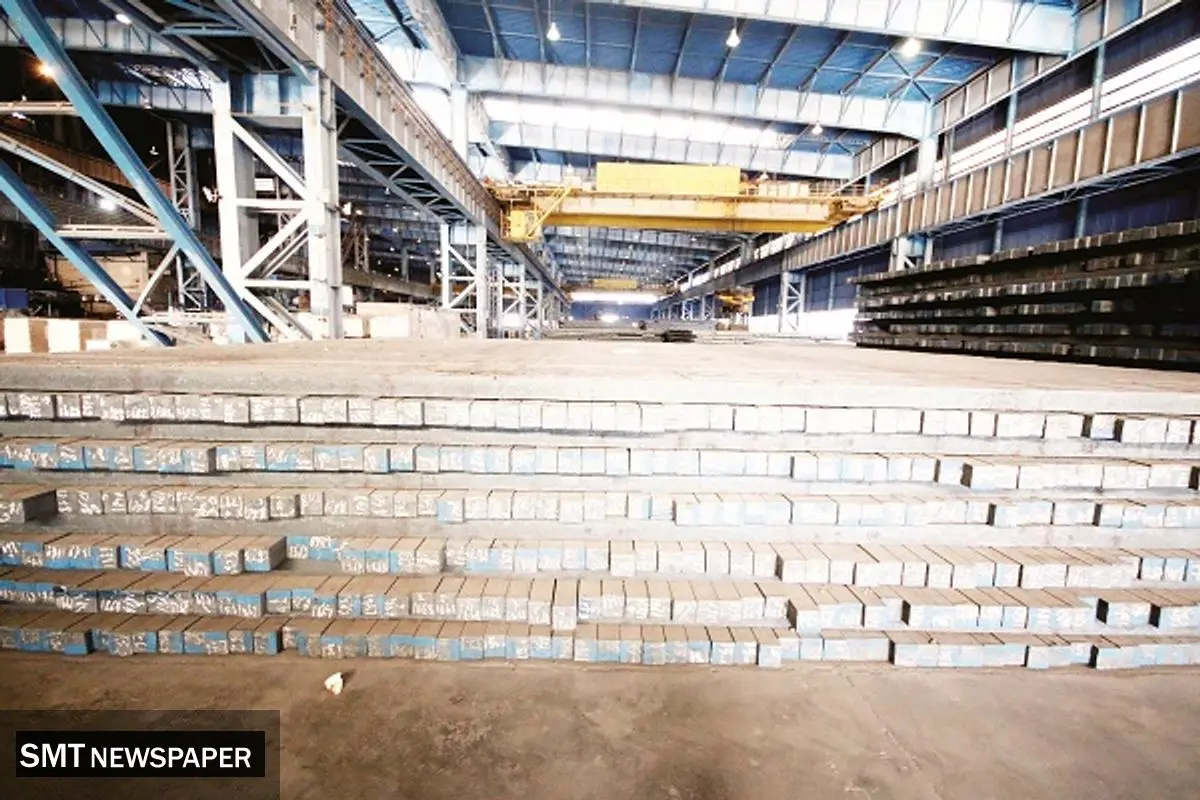

بنگاههای صنعتی در سالهای گذشته با چالشهای متعددی سروکار داشتهاند که یکی از مهمترین آنها بحران انرژی در تابستان و زمستان بوده است. طی چند سال اخیر ناترازیهای شدید انرژی باعث افت سطح تولید و صادرات شده و بنگاههای معدنی و فولادی را با محدودیتهای بسیاری مواجه کرده است.

بنگاههای صنعتی در سالهای گذشته با چالشهای متعددی سروکار داشتهاند که یکی از مهمترین آنها بحران انرژی در تابستان و زمستان بوده است. طی چند سال اخیر ناترازیهای شدید انرژی باعث افت سطح تولید و صادرات شده و بنگاههای معدنی و فولادی را با محدودیتهای بسیاری مواجه کرده است. طبق برآوردهایی که از سوی مراکز رسمی صورت گرفته قطعی برق صنایع در امسال باعث شد که تولید سه میلیون تن، یعنی یکسوم تولید تابستان فولاد به دلیل کمبود برق از دست برود که این اتفاق به معنی کاهش حدود ۱.۵ میلیارد دلاری صادرات است.

اختلال در تولید

به گفته کارشناسان صنعت فولاد ازجمله صنایع انرژی بری به شمار میرود. بهویژه که پایه تولید فولاد به روش احیای مستقیم، نیازمند گاز است و روش کوره بلند که به انرژی برق نیاز دارد. درحالحاضر قطعی و یا کمبود برق در تابستان و گاز در زمستان روند طبیعی تولید فولاد و محصولات زنجیره مرتبط با آن را بهصورت جدی مختل کرده و حالا که در میانه زمستان قرار داریم نگرانیها برای قطعی گاز برای صنایع و معادن و فولادسازان بسیار جدی شده است.

به گزارش اقتصاد آنلاین، بر اساس گزارشهای شرکت ملی گاز ایران، ۱۱ درصد از گاز تولیدشده در ایران بهعنوان خوراک پتروشیمی، ۹ درصد بهعنوان سوخت پتروشیمی، ۴۱ درصد در حوزه مصارف خانگی، ۲۵ درصد در صنعت، ۲ درصد در کشاورزی، ۴ درصد در حوزههای تجاری، ۶ درصد در صنعت حملونقل و تنها ۷ درصد در کل زنجیره فولاد مصرف میشود، بااینحال دولتها ترجیح میدهند با اعمال محدودیتهای مصرف در واحدهای تولیدی، کمبود گاز در کشور را جبران کنند.

چالش انرژی برای شرکتهای فولادی آسیبهای گستردهتری را هم به دنبال خواهد داشت که نتیجه آن در پایان سال در بخشهای تولید، صنعت و معدن دیده خواهد شد و به نظر میرسد کاهش رشد در این بخشها محتمل باشد. بهطبع آسیبی که بحران انرژی به صنایع فولادی وارد میکند زمینهساز افت نرخ سهام این شرکت میشود که در بازار سرمایه جزو سهمهای بنیادی بهحساب میآید. بحرانی که همین حالا هم در بازار سرمایه تا حد زیادی دیده میشود و بازار در روزهای اخیر در مسیر سراشیبی قرارگرفته و ریزشهای سنگین را ثبت میکند.بنابراین ناترازی انرژی در حوزه آب و برق که البته اخیراً ناترازی آب هم به آن اضافهشده است، نهتنها باعث افت تولید و رشد بخش فولاد میشود بلکه به سهامداران و سرمایهگذاران در بازار سرمایه هم از ناحیه افت نرخ سهمها آسیب میزند.بر اساس برنامههای بالادستی برای بخش معدن رشد ۱۳ درصدی دیدهشده و تا افق ۱۴۰۴ تولید ۵۵ میلیون تن فولاد در دستور کار قرار داده شده، اما شواهد و بررسیهای کارشناسی نشان میدهد که با شرایط فعلی اقتصاد و وضعیت بحرانی بخش انرژی و ناترازیهای موجود بعید است که اهداف تعیینشده در سندهای بالادستی مانند برنامه هفتم توسعه محقق شود. به گفته کارشناسان در شرایط فعلی تنها راهحل مشکل و بحران برق و گاز رشد سرمایهگذاری در این بخش است که البته در کوتاهمدت نمیتواند عملیاتی شود بلکه نیازمند یک برنامه بلندمدت چندساله پس از رفع محدودیتهای خارجی است.

چشمانتظار راهکاری موثر در تامین گاز

به گفته یکی از فعالان صنعت فولاد کشور، تا امروز راهکاری مؤثر و اقتصادی به مرحله اجرا نرسیده است؛ چراکه ورود فولادسازان برای تامین گاز، بسیار هزینهبر بوده و البته علاوه بر حمایت دولت، تشکیل کنسرسیوم شرکتهای فولادی در حوزه گاز میتواند راهگشا باشد. به گزارش فولادیان، طهمورث جوانبخت در رابطه با کمبود انرژی برخی از شرکتهای فولادی بیان کرد: در حوزه تامین گاز موردنیاز صنایع فولادی در فصول سرد سال، طرحهایی در حال مطالعه است؛ اما تا امروز راهکاری وثر و اقتصادی به مرحله اجرا نرسیده است. چراکه ورود فولادسازان برای تامین گاز، بسیار هزینهبر بوده و البته علاوه بر حمایت دولت، تشکیل کنسرسیوم شرکتهای فولادی در حوزه گاز میتواند راهگشا باشد.

به گفته وی، در حوزه برق طبق آمار وزارت نیرو، ۳۳ درصد برق کشور در بخش صنعت و از این مقدار ۶ تا ۷ درصد در صنعت فولاد مصرف میشود.

وی افزود: همچنین طبق قانون جهش تولید دانشبنیان، صنایع باقدرت مصرف بیشتر از یک مگاوات موظف هستند معادل یک درصد از برق موردنیاز سالانه خود را از طریق نیروگاههای تجدیدپذیر تامین کنند و این میزان در پایان سال پنجم حداقل به ۵ درصد خواهد رسید. در غیر این صورت، وزارت نیرو موظف است درصد ذکرشده از برق مصرفی این صنایع را با تعرفه برق تجدیدپذیر محاسبه و از صنایع دریافت کند. جوانبخت در پایان اظهار کرد: بر همین اساس، تعدادی از شرکتهای فولادی با رصد بهموقع شرایط و اتخاذ استراتژی مناسب، در حوزه ساخت نیروگاه سیکل ترکیبی، نیروگاههای تجدیدپذیر بادی و خورشیدی ورود کرده تا بتوانند بخش عمدهای از کسری برق خود را تامین کنند.

سخن پایانی

صنعت فولاد بهطور فعال مصرف انرژی را مدیریت میکند. حفظ انرژی در فولادسازی برای تضمین رقابتپذیری صنعت و به حداقل رساندن اثرات زیستمحیطی مانند انتشار گازهای گلخانهای بسیار مهم است. فولاد از طریق ظرفیت بازیافت ۱۰۰ درصدی، دوام و سبکی وزن خود، باعث صرفهجویی در انرژی در طول چرخههای عمر خود میشود. تولید فولاد بسیار انرژی بر است. بااینحال، سیستمهای پیچیده مدیریت انرژی، استفاده کارآمد و بازیابی انرژی را در طول فرآیند تضمین میکند. همانطور که در شکل یک نشان داده شده است، بهبود در بهرهوری انرژی منجر به کاهش حدود ۶۰ درصدی انرژی موردنیاز برای تولید یکتن فولاد خام از سال ۱۹۶۰ شده است.

انرژیبخش قابلتوجهی از هزینه تولید و تعیین نهایی نرخ آهن را تشکیل میدهد؛ بنابراین بهبود در بهرهوری انرژی منجر به کاهش هزینههای تولید و درنتیجه افزایش رقابتپذیری میشود. بازده انرژی صنایع فولادسازی بسته به مسیر تولید، نوع و کیفیت سنگآهن و زغالسنگ مورداستفاده، ترکیب محصولات فولادی، فناوری کنترل عملیات و کارآیی مواد متفاوت است.